對工件變形小、高效節能、環保、容易實現自動化的感應淬火已成為一種常用的表面熱處理技術。隨著工業技術的發展,對齒輪的承載能力和質量提出了更高的要求。與現有的感應淬火技術相比,齒輪的兩端面齒根未硬化,在服役期間容易產生彎曲疲勞裂紋。特別是對重載齒輪,當負載偏大時,兩端未硬化的輪齒易產生開裂失效。所以,實現全齒寬范圍內齒形硬化,可大大提高我國感應淬火技術的水平,提高齒輪的承載能力和質量,并產生顯著的經濟效益。采用優化的感應淬火工藝,解決了齒輪端面齒根未硬化、齒面過熱燒熔問題,實現了全齒強化,并應用于批量生產。

1.全齒寬強化技術要求。

誘導淬火全齒寬硬化層:有效硬化層分布于輪齒全齒寬范圍內,兩個齒輪端面的層深、組織等指標均要求同齒寬中寬(符合圖樣標準要求)。針對感應加熱工藝的技術難點,目前國內外的標準對全齒寬硬化要求并不明確,具體要求以客戶為準。其中JB/T9171-1999《齒輪火焰及感應淬火工藝及其質量控制》規定:在150mm的齒寬范圍內,有效硬化層的分布范圍為齒寬的80%,距齒寬的10%范圍內不作任何判斷。ISO6336-5:2003:直齒式和斜齒承載能力的計算第5部分:材料強度和質量》要求將其覆蓋到全齒寬范圍內,但是對兩端層深度的具體要求沒有明確的闡述。其它如AGMA和DIN標準對全齒寬強化等要求較為寬松。在距端面至一倍模數或1/8齒寬范圍內,層深不作判斷。

2.過程現狀分析。

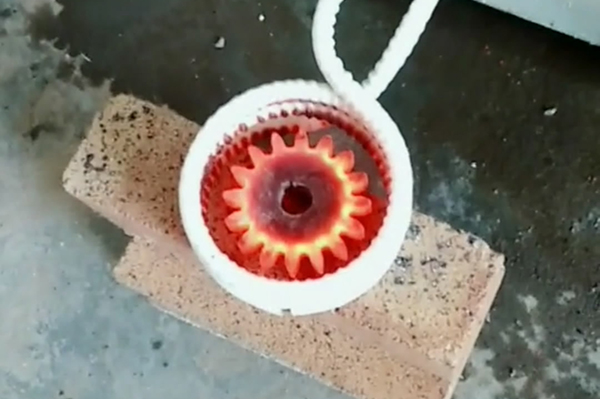

其中存在的主要問題有:渦流尖角處的集中加熱溫度高,而內圓角不易加熱等。由此,齒輪在感應加熱過程中容易發生端部齒面尖角過熱燒熔,而內圓角處未硬化或硬化層深不足,如圖1所示。目前國內外的標準對端面硬化層深要求比較寬松,因此通常應采取降低熱功、防止端面燒熔等明顯的外觀質量缺陷,而忽略齒根硬化層深偏淺或未硬化等質量隱患。齒輪的承載能力和質量下降,存在早期失效的風險。為解決這一問題,本文通過設計新型傳感器結構和調整工藝參數,優化了感應淬火工藝。

3.優化流程。

(1)傳感器結構優化了現有的沿齒廓掃描仿形結構的傳感器,在加熱過程中對齒面和齒根的位置進行加熱。由于受感應加熱效應的影響,齒輪兩端面的齒根位置受熱不足,導致未硬化或硬化層深度不足,而端面節圓點溫度過高則會發生過熱燒熔。為此,對其技術難點進行了深入分析,通過優化傳感器上下導板和硅鋼片結構,解決了現有傳感器結構中齒形同時加熱的缺點;優化后的傳感器上、下導板為去圓弧斜上/下三角結構,增加導體部分提高了齒根加熱效果。而且這種特殊的斜上/下三角結構實現了齒根和齒面的非同步加熱,從而使感應器的端面只在齒根上加熱,避免了端部的齒面溫度過高,如圖2所示。提高端面齒根和硬化層深度,避免端面齒節圓位置過熱燒融。

(2)工藝參數對感應淬火全齒寬硬化工藝的主要影響因素有:耦合間隙、加熱功率、加熱時間和加熱位置。選擇影響因素,重點分析影響因素,如預熱功率、預熱時間、加熱功率、加熱位置等因素,獲得最佳的參數組合。將Mn14風力內齒圈用新型結構傳感器(Mn14風力內齒圈),通過優化感應淬火端面工藝參數,解決了齒根未硬化和端面過熱燒熔問題。通過四個因素對預熱功率X1、預熱時間X2、加熱功率X3、加熱位置X4四個影響因素進行了DOE試驗設計,輸出變量為端面齒根小硬化層深Y1及齒面節圓位置的晶粒度Y2。

通過實驗數據的對比分析,擬合得到了齒根硬化層深Y1、節圓晶粒度Y2、預熱功率X2、加熱功率X3、加熱位置X4之間的關系。再利用響應優化器進行參數預測,得到了以4號為中心的最佳工藝參數為中心點。牙根硬化層深度明顯提高,齒面晶粒度符合要求,無過熱燒熔現象。用DOE試驗優化中心點參數的重復性驗證,重復性良好,如表2所示。

4.促進應用。

采用新型結構傳感器和優化感應淬火工藝參數DOE試驗,解決了齒根、齒面非同步加熱問題,解決了齒輪端面齒根未硬化、齒面過熱燒熔等問題。達到全齒寬硬化,提高齒輪承載能力和齒輪質量。這一工藝已經在Mn14~Mn20型大模數內齒圈的批量生產,覆蓋1.5~4MW風電齒輪箱,并全面推廣和批量供貨給GE等國內外客戶。

|聯系海拓

第一時間了解我們的新產品發布和最新的資訊文章。 廣東海拓智能科技有限公司,是國內較早研制中高頻感應加熱設備的生產廠家,集聚多位專業從事感應加熱設備工程師專家、集研發、設計、生產制造、銷售、服務于一體民營企業。已經通過 CE認證,ISO9001體系認...

廣東海拓智能科技有限公司,是國內較早研制中高頻感應加熱設備的生產廠家,集聚多位專業從事感應加熱設備工程師專家、集研發、設計、生產制造、銷售、服務于一體民營企業。已經通過 CE認證,ISO9001體系認... 您有什么問題或要求嗎?

點擊下面,我們很樂意提供幫助。 聯系海拓